Portal Fertigstellung

Es wird höchste Zeit, denn wenn der Sommer kommt, muss ich mich mehr der Familie widmen, vermutlich gegen meinen Willen unzählige Heurigen besuchen, Kellergassen, Kirtage, Feste, und natürlich auch auf meinen geliebten Neusiedlersee fahren (ach, bin ich arm) Da werden die Tage immer länger werden, aber die Zeit für die Kellerwerkstatt wird kürzer werden. Gestern und heute war daher „Gas geben“ angesagt, Thema war, endlich das Portal fertigzustellen. Nur das Gestell – ohne Seele – wird ja nicht funktionieren, daher gings genau dort weiter.

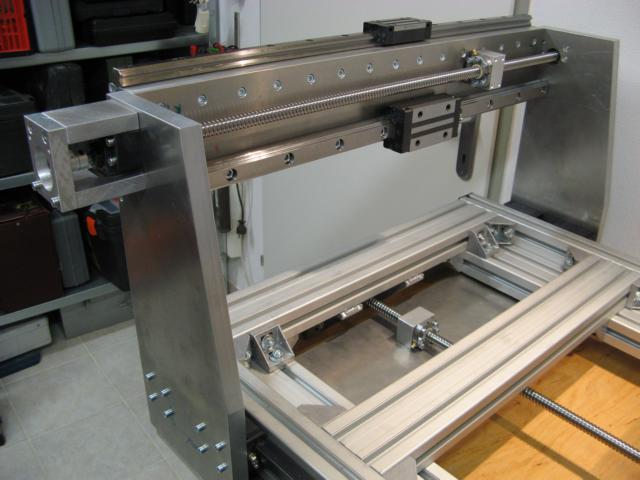

Zunächst kamen die letzten Bohrungen in die Portalwangen hinein, für die Kugelgewindespindel, das Festlager und das Loslager. Das war natürlich schon etwas kniffelig, weil sehr viele Löcher sich fast gegenseitig behindern, was besonders beim Zusammenschrauben zum „TILT“ führen kann. Gottseidank konnte ich mich hier noch auf meine CAD-Zeichnung verlassen. Was ich wenig später dann – weil nicht gezeichnet („ich habs ja nicht notwendig“) – ein bisschen bereute. Hier das Ergebnis, die Kugelgewindespindel (KGS) ist montiert und über Langlöcher (jedes Loch ist 1mm grösser als notwendig) in alle beliebigen Richtungen einstellbar. Das ist dann besonders notwendig, wenn es später einmal darum geht, dass das Mutterngehäuse auf der Z-Platte montiert werden muss (da müssen der Y-Wagen und das Mutterngehäuse samt Spindel genau übereinander sein).

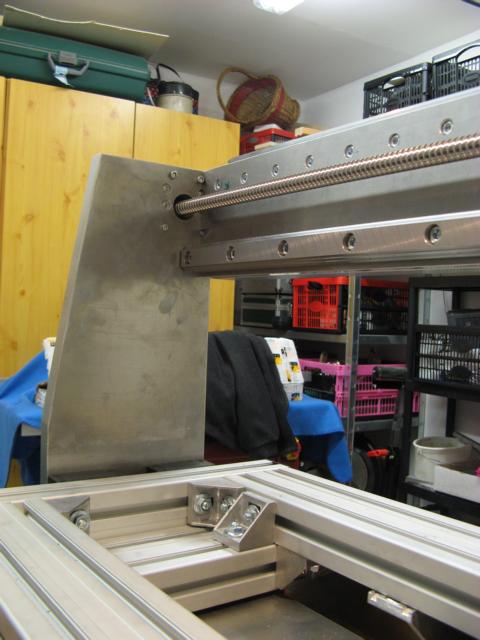

Nun musste ich auf der Rückseite der Portalplatte die beiden 40×40 Aluprofile montieren. Diese sind besonders deswegen halbwegs stabil, weil sie zwei Seiten komplett geschlossen haben – eine gute zusätzliche Stütze gegen die Kraft, die beim Fräsen aus der X-Richtung auf das Portal wirkt. Ich habe lange überlegt, hier anstatt der Profile eckige Alurohre zu nehmen, da diese viel stabiler sind. Das wäre aber ein ordentliches Gefrickel geworden, und hätte mich viel zu viel Geduld gekostet. So Profile sind eben eine nicht zu unterschätzende Erleichterung! Man sieht am folgenden Bild schön, wie hier wieder die Nutensteine in die Nut des Profils kommen.

Das obere der beiden Profile ist gleichzeitig die Auflage für die obere Y-Führungsschiene, eine 20er. Das untere Profil hält mit den Schrauben gleichzeitig die untere Y-Führungsschiene, eine 30er. Wieder über Langlöcher kann ich hier später die Maschine justieren und einrichten. Erst beim Montieren wurde mir klar, dass es doch besser gewesen wäre, die vielen Montageschrauben (siehe vorhergehendes Bild) auch in meinen CAD-Plan einzuzeichnen. Denn sie gehen dem grossen Wagen eindeutig im Weg um – Eigentor … Aber weiters kein Problem, mir gefallen herausstehende Innensechskantschrauben ohnehin nicht. Somit begann ich halt, alle 15 Schraubenlöcher zu versenken. Damit das halbwegs schön wird und der Bohrer nicht eiert (wie meine Bohrmaschine eben will …), war slow-Speed und festmachen angesagt.

Mein Lieblingswerkzeug ist übrigens gleichzeitig auch mein billigstes Werkzeug. Eine normale Werkzeugknarre, die ich fürs Gewindeschneiden gekauft habe, geht auch wunderbar mit dem Versenker, besonders die eingebaute Ratsche spart Zeit. Bei den vielen Löchern sehr praktisch, besonders wenn ich an die kommenden Tage denke, wo ich die vielen vielen Löcher der Z-Einheit bohren werde.

Wie man auf den folgenden Bildern sehen kann, ist das Versenken optisch recht nett. Die Fräse wird jetzt schön langsam komplett. Morgen werde ich wieder zur 2-TonnenDrehe/Fräse fahren, weil ich eine Nut im Z-Portal brauche. Generell würde ich deswegen jedem raten, wenn Ihr eine Fräse baut, benötigt Ihr vorher eine Fräse. Kauft Euch eine BF20, die könnt Ihr nachher fast ohne Verlust verkaufen. Nur mit Säge, Feile und Standbohrmaschine ist man so ein „armer Hund“ wie ich. Mir macht ja gottseidank gerade das Selberbauen Spaß, da finde ich leichter meine Grenzen, da kenne ich jedes Teil, jede Schraubendimension, alle Maße habe ich inzwischen im Kopf. Eine fertig gekaufte Fräse ist nur der halbe Spaß!