Eigenbau-Flansch für Vierbackenfutter

Dieser Beitrag verweist inhaltlich mehrfach auch auf interessante Bauberichte in der Bastelstube. Dort musst Du Dich aber wegen hohem Spam- und Botaufkommen gratis registrieren – bitte verwende dazu den Link über mein persönliches Profil, damit Dich der Administrator erkennt und Dich als vertrauenswürdig einstuft (bitte dort alle Felder ausfüllen, sonst gibt es keine Freischaltung):

Heinis Registrierungslink für die Bastelstube

Es ist ja nun schon eine Weile her, als ich damals aus der Schnäppchenecke von Paulimot mit € 95,00 sehr günstig an ein 160er-Vierbackenfutter einzelverstellbar gekommen bin. Die Sommerpause hätte samt Urlaubstagen für die Montage bzw. die Herstellung eines Adapterflansches herhalten sollen, doch ist halt im Sommer alles Andere wichtiger gewesen.

Für meine Drehmaschine gibt es keinen Flansch für Vierbackenfutter zu kaufen, zumindest nicht für 160er-Futter, sondern nur für 125er. Somit war Selbermachen angesagt. Leider ist es auch nicht möglich, mit dem 125er-Dreibackenfutter das notwendige Halbzeug zu spannen, weil dieses einen Durchmesser von 160mm hat und damit zu groß ist. Einige Szenarien wären möglich gewesen, ich habe mich damals für die Variante entschieden, die ich heute vorstellen möchte. Mein Dank gebührt dabei besonders Werner (mech1), der mich als Profi in langen Emails ausführlich beraten hat. Somit ist das letztendlich positiv ausgegangen und mein Stückerl ist heute um 02:00h morgens fertig geworden. Nun wisst Ihr auch, warum ich mir Sorgen um die ‚„Sauberkeit der Werkstatt“ machte. Viele viele Späne und Schmiere müssen heute noch beseitigt werden.

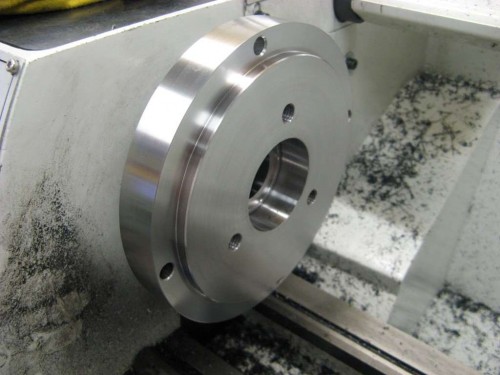

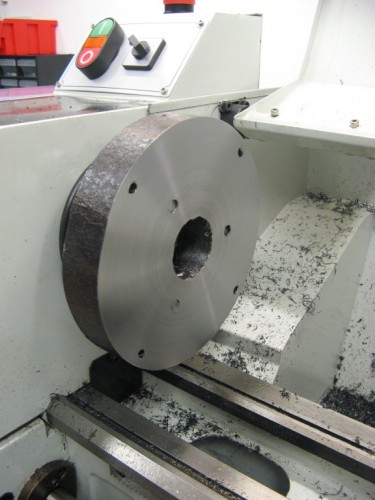

Hier vorerst mal das Ergebnis, mit einer großen „wenn und aber“-Anmerkung:

Ich möchte ausdrücklich dazu sagen, dass ich Anfänger auf der Drehmaschine bin und außer ein paar Röhrchen und Merkwürdigkeiten in Baustahl (St37), Alu und Messing, sowie üben, üben, und üben kaum reale Erfahrung habe. Manches, was ich hier schreibe, mag falsch sein, Manches war sicher auch ein wenig Glück. Mein Bericht soll vorwiegend für andere Anfänger sein, denen bloß der Mut fehlt, so etwas anzugehen. Mir ist schon klar, dass die Profis unter Euch mit dem Beitrag nicht viel anfangen können.

Ich hatte mich nach längerer Überlegung für Vergütungsstahl Ck45 entschieden. Zur Materialwahl gibt es ja bereits eine ausführliche Diskussion und auch meine Meinung hier dazu. Somit lediglich als aktuelle Anmerkung zu diesem Thema: Nachträglich bin ich froh, nicht Grauguss genommen zu haben. Wenn ich sehe, wieviel Material nun im Müll liegt, wage ich gar nicht daran zu denken, wie meine Maschine, meine Werkstatt und letztendlich auch ich versaut wären, wenn da überall Unmengen des „staubige Staubs“ herumgeflogen wären.

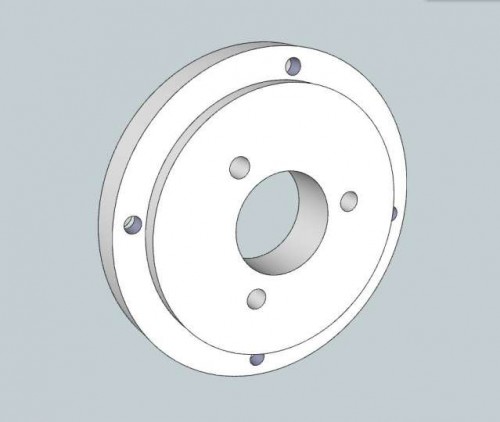

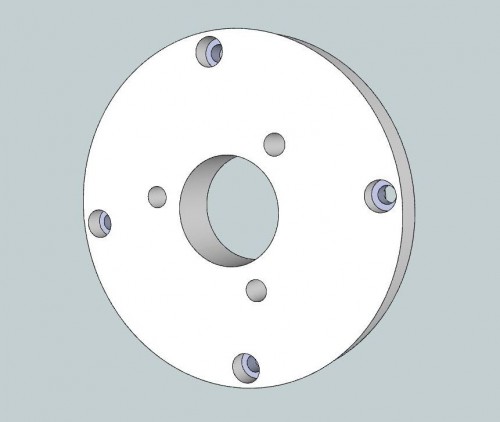

Zu Baubeginn diente mir mein geliebtes Google-Sketchup für einen einfachen Bauplan, der sich auch genauso umsetzen ließ.

„Genauso umsetzen“ ist zwar richtig, der Weg dorthin war aber ein wenig steinig. Die Stahlronde, gekauft bei Fixmetall in Brunn am Gebirge, war zwar ziemlich genau runtergeschnitten, allerdings nur nach den Maßstäben der Maurer, bestenfalls noch der Schlosser. Um also eine Referenzfläche zu erhalten, musste ich entweder jemanden mit einer großen Drehmaschine ersuchen, mir eine Fläche planzudrehen, oder selbst ein wenig tricksen. Ersteres ist mir eigentlich zuwider, weil es ja dann nicht mehr „selbstgemacht“ ist, somit blieb Zweiteres übrig. Meine CNC-Fräse Henriette erwies sich wieder einmal als der Retter in der Not, und die bisher positiven Erfahrungen im Stahlfräsen wurden aufs Neue nicht enttäuscht. Meine Henriette plante nicht nur die Referenzfläche, sondern sie fräste auch noch ein 40mm breites Durchgangsloch mit einer Tiefe von 35mm! Ich kann jetzt schon sagen, dass mir das Fräsen in Stahl auf meiner Portalfräse mehr Vergnügen bereitet, als das Fräsen in Alu. Außerdem fräste Henriette auch noch 4 Befestigungslöcher M8 samt den Taschen (als Versenkungen für die ISK-Schraubenköpfe), weiters 3 Befestigungslöcher für M10-Gewinde, die 3 Spannbolzen und einen Behelfsflansch aus Alu (der jetzt keine Verwendung mehr hat).

Der Behelfsflansch aus Alu hatte den Zweck, dass ich die Ronde auf meine Spindelnase schrauben kann. Meine Spindelnase hat 50mm Durchmesser und ist zylindrisch (im Gegensatz zu Optimum-Maschinen, die angeblich eine konische Nase haben dürften).

Um diesen Flansch auch verwenden zu können, brauchte ich noch 3 Spannbolzen. Die Idee hatte ich abgekupfert, und zwar vom mech1-Thread „Spannbolzen für Drehfutter bei Chinamaschinen Spitzenhöhe 125mm“. Die Teile sind ja auf der Drehmaschine schnell hergestellt, ich verwendete hier auch Vergütungsstahl Ck45. Meine Henriette fräste die Abflachungen für den Gabelschlüssel rein.

Notwendige Genauigkeit:

Die Herstellung der Passung für den 130mm-Flansch (auf der äußeren Seite des Flansches) konnte ich mir eher vorstellen, weil ich ja als Naturmaß das neue Vierbackenfutter da hatte, jedoch war die Innendrehung mit genau 50mm für mich als Anfänger ein wenig kniffeliger. Ich erinnerte mich dann an einen Baubericht vom Hans (hobby-messer.de, leider ist der Blog schon offline) und hatte mir also frei nach seinen Empfehlungen ein Gegenstück gebaut, das fortan von mir liebevoll Prothese genannt wird. „Fortan“ deswegen, weil ich es aufbewahren werde, für den Fall, daß ich wieder einmal einen Futterflansch bauen werde. Gemeinsam mit meiner Bügelmeßschraube gelang es mir, diese 50,00mm-Passung zufriedenstellend herzustellen. Ich hätte allerdings beinahe unterschätzt, welchen Einfluss Temperaturveränderungen des Werkstückes, bedingt durch den Drehvorgang, auf das Endmaß haben können.

Ganz wichtig erscheint mir (für alle anderen Anfänger) der Hinweis, dass mir diese Genauigkeit nicht geglückt wäre, wenn ich nicht auf den Beitrag von Walter, „Passungen drehen leicht gemacht“ gestossen wäre. Diese „3-Grad-Methode!“ war anderswo viel zu kompliziert erklärt und wurde damals von mir einfach weggeklickt. Dank der Anleitung in unserem Forum habe ich das aber rasch verstanden und reproduzieren können.

Hier noch Fotos vom Ergebnis, „mit“ und „oben ohne“

Ach ja, Fehler hab ich natürlich alle gemacht, die einem Anfänger so passieren können. Kurz in Worten gesagt: 2 Wendeplatten zerstört (zu schnell, zu heiss gedreht, einmal vergessen, dass der Rückwärtslauf drinnen war), einmal mit dem Innendrehmeissel nur stumpfes Zeugs produziert (falsch eingespannt, der Drehstahlhalter spielte Ersatz für die Schneide), und einiges noch, aber all das hat dem Ergebnis nicht geschadet und der Dreher samt Maschine sind auch noch heil!

Zum Thema „Die Profis unter euch“:

Mit viel Budget die richtigen Maschinen und Spannmittel zu kaufen und sich dann für einen Profi zu halten, ist einfach und nur eine Frage des Geldes. Ich find’s sehr interessant, wie dir das Arbeiten auf diesem Niveau mit der Maschine gelingt. Die Kunst ist immer, aus möglichst wenig möglichst viel zu machen und das gelingt dir hier sehr gut. Über „fachlich richtig“ zu streiten finde ich unangebracht, das Ergebnis ist klasse!

Vielen Dank! Das ist echtes Futter fürs weiter machen!

LG

Heini